真鍮板のエッチングを行いました。画像1のようなサンハヤトのエッチング槽がありましたのでこれを使いました。エッチング槽にエッチング液を入れてエアポンプで下から空気を送ると泡が発生し、液を攪拌するという仕組みです。温度調整付きのヒータで液温を40度程度に維持しながら行います。エッチング中は上部に新聞紙等を被せないとしぶきが飛散し周囲を汚します。

|

真鍮板の角に小さな穴をあけてビニール電線を通し、エッチング槽の上から吊るしてエッチングを行います。0.2mmの真鍮板で大体15~20分くらいで貫通しました。場所によりエッチングスピードにムラが出るようでなかなか貫通しない部分があり、ここを貫通するまで待っていると他の部分がエッチングしすぎてしまい凹凸表現をしたい部分が貫通してしまうこともあり調整が難しいです。真鍮0.2mmでおよそ20分程度以上たっても貫通しない場合はレジストが除去しきれていない可能性があり、これ以上行うと不必要なところまでエッチングされて部品不良になります。

エッチング終了後に別の容器に移し替えてエッチング液をキムワイプで拭いたあと水をかけてふき取ります。最後に流水で洗浄し乾かします。その後エタノールに漬けてレジストを除去します。エタノールにつけると画像2のように被膜がはがれて浮き上がってきます。エタノールは消毒用のエタノールを使用しました。露光していない部位はエタノールに漬けると溶けるのですが、露光した部位はエタノールに溶けずはがれるようです。

|

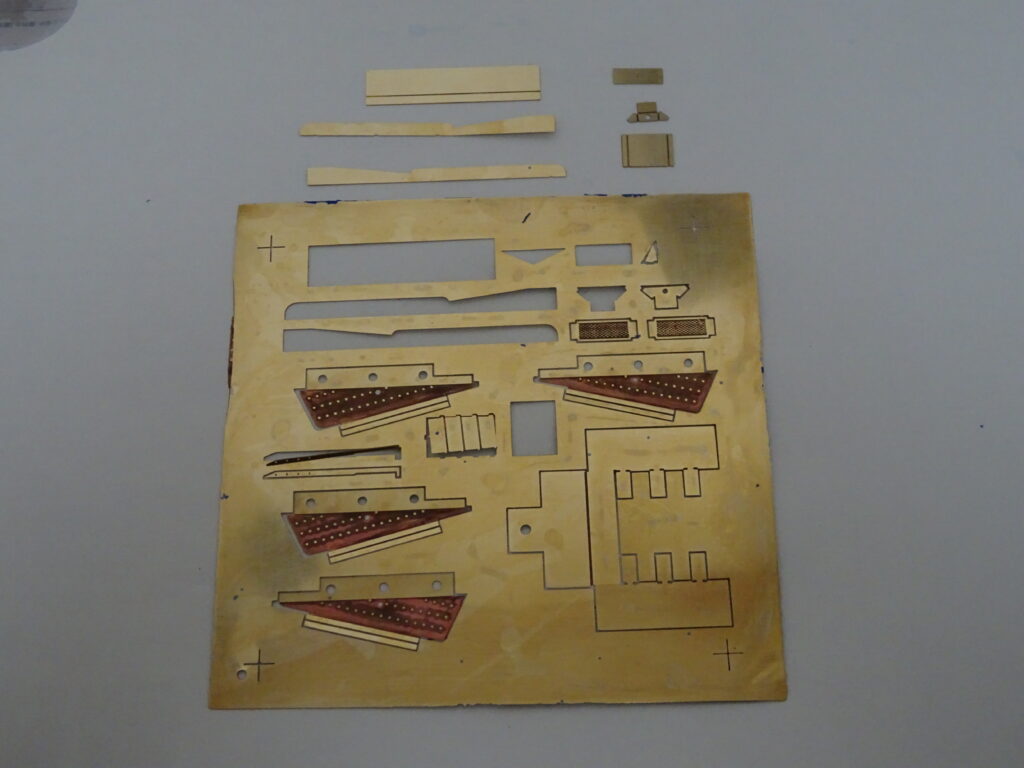

レジスト除去中に部品の耳が折れて脱落するものが数点ありましたが、無事に真鍮エッチングの部品が出来上がりました。画像3の中で実際に使用したのは火室や天窓の一部、ドーム前踏板等で、増炭枠はサイズや組み立てにくいところがあり使用しませんでした。再度設計からの検討・製作を行いました。

真鍮部品のエッチングは初めての試みでしたが、切り離したいところは貫通できて、火室のリベットや踏板のひし形の模様が凹凸で表現できたのがよかったと思います。プリント基板の銅箔は35μm程度なのであまり難しくはないのですが、今回の真鍮板のような厚み(0.2mm)は結構時間がかかり、エッチングのスピードが部位により異なることもあり、凹凸表現が結構難しく感じました。次回は真鍮板の0.3mmに挑戦したいと思います。

|