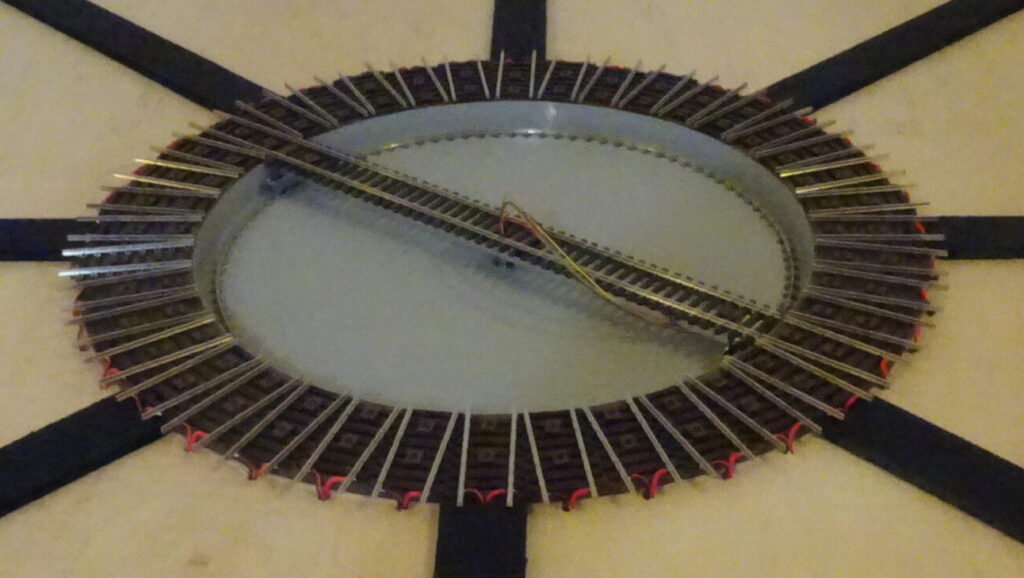

転車台の橋桁に載せる線路をどうするかを考えました。というのも、これまでは画像1のように市販のフレキシブルレールを使用して枕木の間からねじで固定していました。ただこの方法ですと線路の横方向、長さ方向の位置調整が結構苦労したのと、枕木が固定されていないので間隔を揃えるのに結構手間がかかる。また、そもそも梅小路の転車台は枕木が付いていないことに気づきました。

|

そこで検討の結果、プリント基板で枕木を作り、レールは市販のフレキシブルレールをはんだ付けすることにしました。こうすることで、線路への電気配線を直接線路にはんだ付けするのではなく、プリント基板のパターンにはんだ付けできるため作業がやりやすくなるメリットもあります。

プリント基板はサンハヤトの片面カット基板を使い、外形、取り付け穴のカットはNCフライス盤を使いました。NCフライス盤はオリジナルマインドから購入したキットを組み立てたもので、プロクソンの小型フライス盤のテーブルをステッピングモータで駆動できるように改造するものです。しばらく使用していなかったもので、活躍の場を得ることになりました。

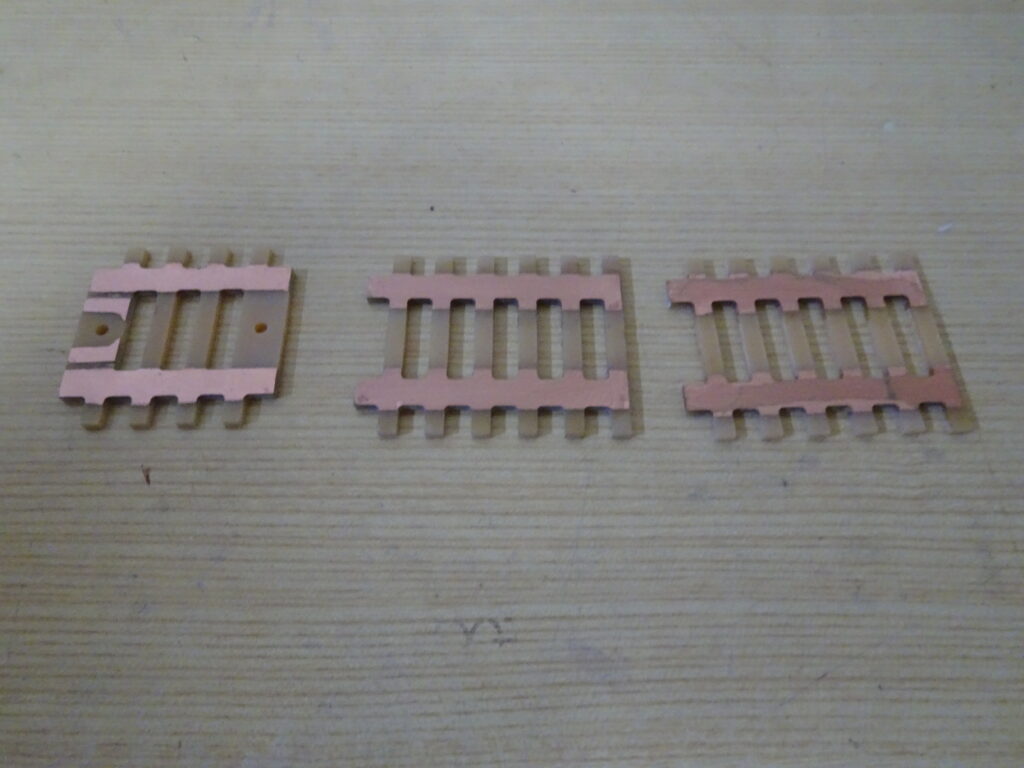

プリント基板カット後のパターン形成はエッチングで作りました。パターンが不要な部分(エッチングする部分)をマスキングテープでマスキングし、その上から非鉄金属にも使用できる塗料でスプレーし、マスキングテープをはがした後、エッチング液に漬けて不要部分の銅箔をエッチングで除去しました。出来上がった枕木が画像2のような形状です。プリント基板の入手性、あと工程の作業性、熱膨張率の違いによるそり(効果は不明)等を考えて、枕木は線路全長を一体もので作らず、部分ごとに分割しました。

|

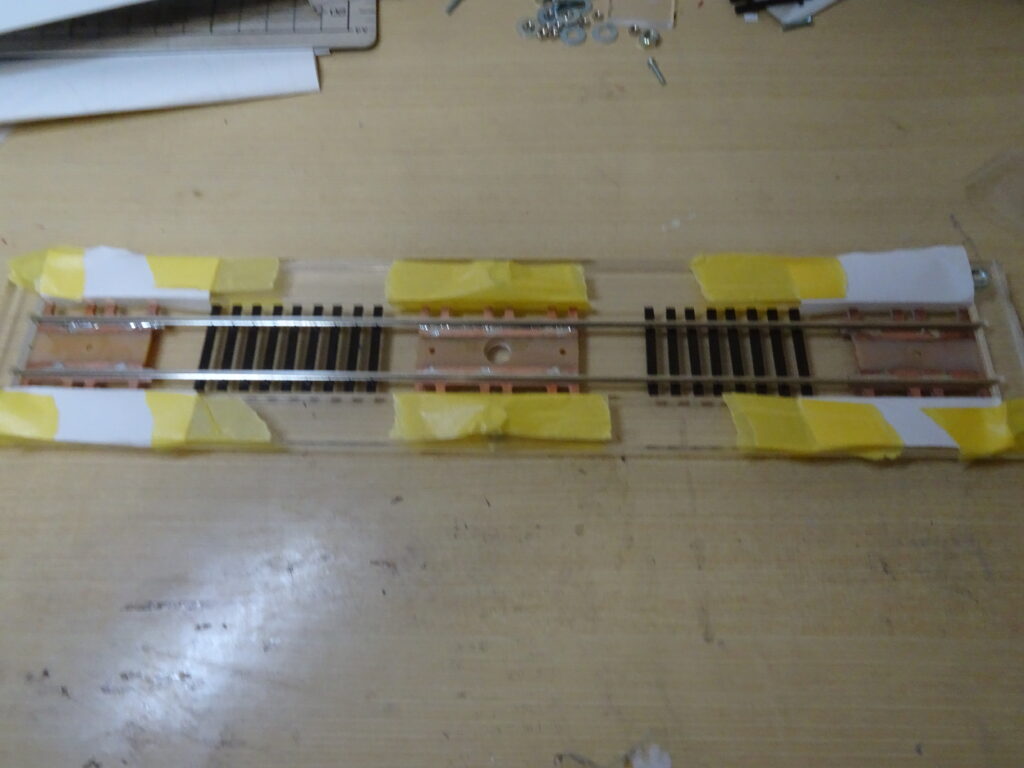

この枕木にレールをはんだ付けするのですが、線路の位置が不正確だとわざわざ線路自体を作る意味が半減するので、この作業は重要なポイントになります。したがって今回はレール位置決め用の治具をアクリル板+レーザーカットで作り、治具を頼りに位置合わせ、はんだ付けすることにしました。

手順としては、

1.プリント基板枕木を治具に敷いて、その上からフレキシブルレール枕木(黒い部分)を一部取り除いてかぶせます。その後アクリルが溶けないように注意しながら、はんだを点付けで数か所行います。(画像3)

画像3の線路は梅小路風のもので、本来は枕木がないタイプですが、ゲージが枕木を考慮したサイズにしたので、位置合わせのために一部枕木を残していますが、はんだ付けが終わり次第カットして取り除きます。

|

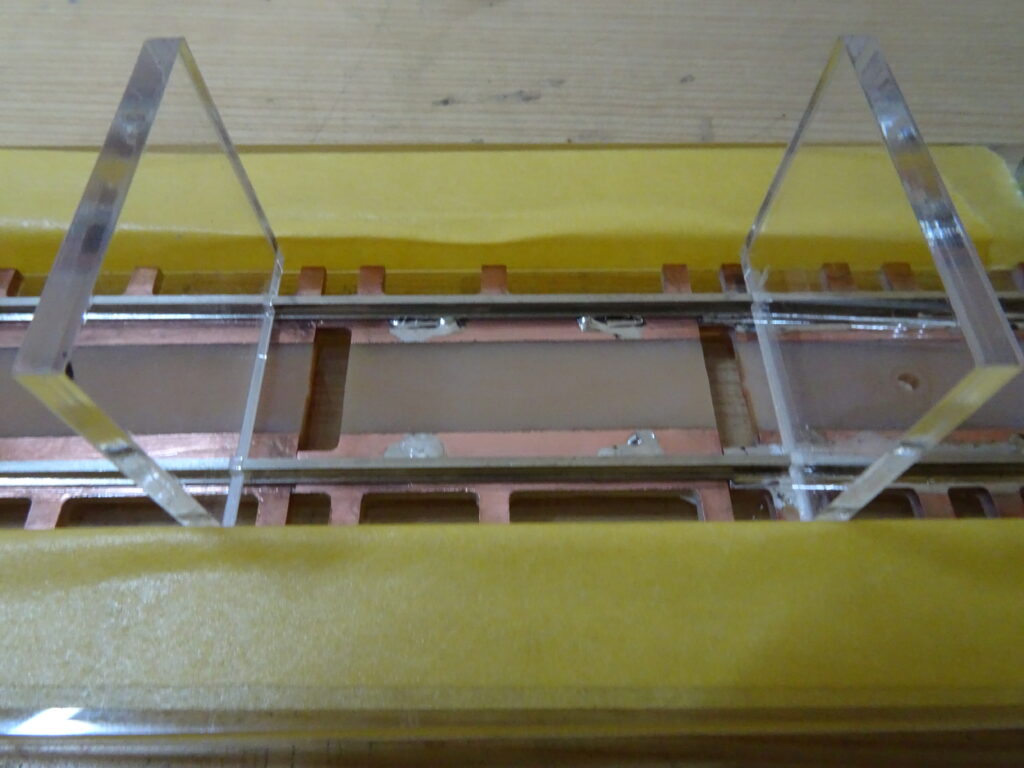

2.仮止めしたあとに、これもアクリルで作った線路幅ゲージでレール間隔が正常かどうかを確認する。

|

3.治具から線路をはずしてはんだ付け用のアルミクリップでレールを固定したあと、十分に熱を加えながら線路下面とプリント基板の接触部の両側からはんだを流し込みます。今回使用したはんだごては温度調整がついているので、温度を420度くらいに設定しました。電気部品配線用の320度程度ではうまくはんだ付けできませんでした。

|

4.その他の箇所の枕木も同様にしてはんだ付けします。出来上がったのが画像6下です。梅小路転車台は線路の間には施錠装置が取り付けられているので、ペーパークラフトと樹脂丸棒で作りました。(画像6上)

|

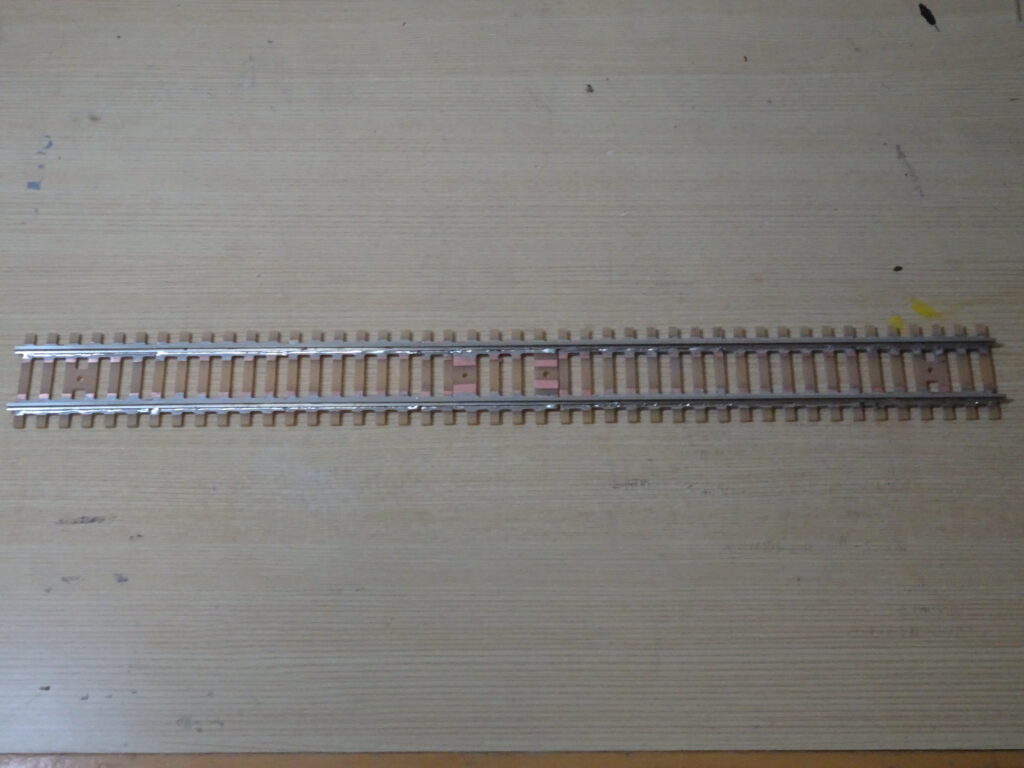

枕木ありタイプも同様に製作しました。塗装はまだ行っていません。(画像7)

|

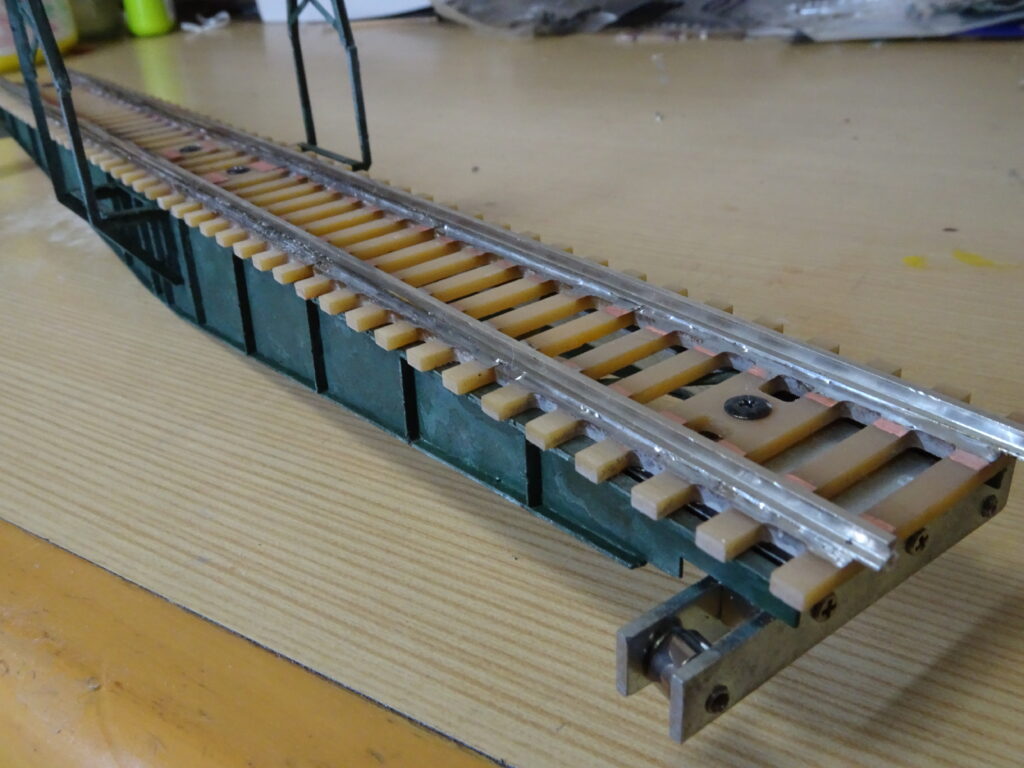

橋桁にねじ止めしてみました(画像8,9)。これで線路の位置決めも簡単になるのではと期待します。

|

|