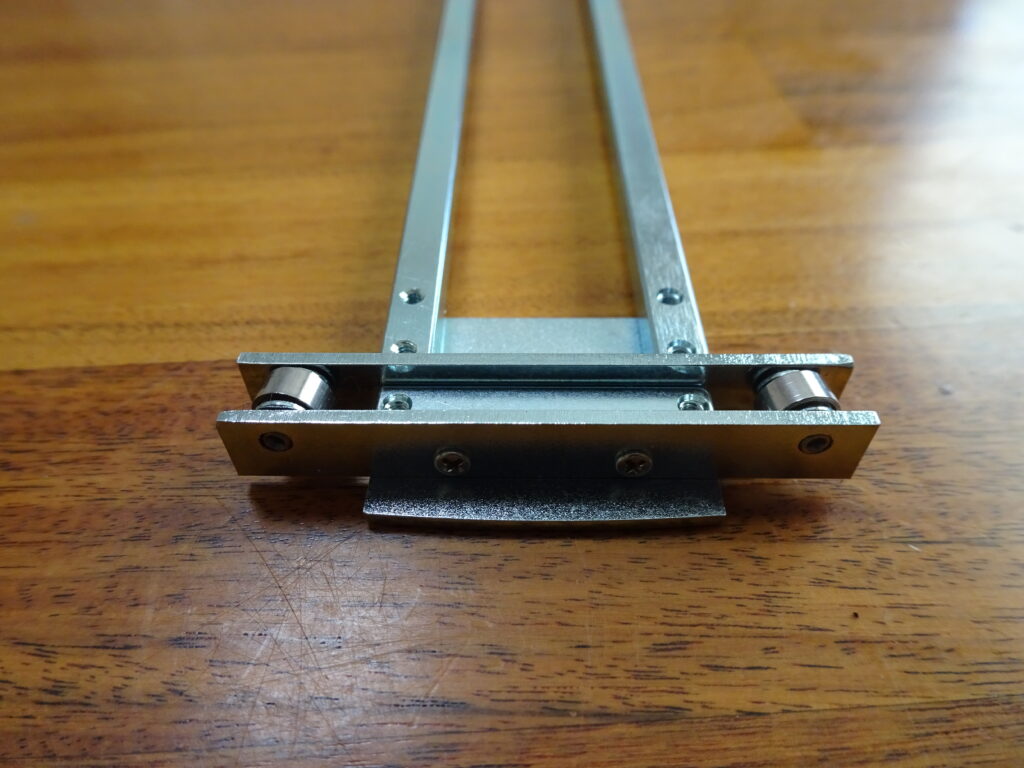

ガーダーの両端には、駆動軸と共に機関車の重量を支える車輪が付いています。車輪は実際の転車台の画像を見るとピッチの底部に敷かれている円周レールに合わせた角度に取り付けられています。これを簡単に実現する方法を検討しました。ロストワックスで作るという手もあるようですが、数が少ないのとそもそも経験がないので大変そうな気がしました。そこで板金で手軽に車輪の角度が付けられないかと考えました。画像1が今回作った部品です。上と下が車輪を挟む部分で、この板を取付ける部品が中央の角材で、2枚の板をM1.7の小ねじで両側からねじ止めします。板はレーザーカットを業者さんに依頼しました。

上下2枚の板の違いは、4個あいている穴のうち、両端のΦ0.9の穴2個の距離が微妙に違っています。これらの部品を組立てた状態(画像2)を見ればよく分かります。

|

画像2の穴の位置が2枚の板で間隔が異なっているのが分かります。この穴に車輪用のピンを差し込み車輪の傾きを実現します。ところでこの穴はレーザーカットした穴ですので、穴内部側面は板面に対して直角で、穴径はΦ0.9であけましたので、このままでは当然のことながらピンは入りません。そこでΦ1.0のハンドリーマで画像3のように穴を精度よく仕上げます。

|

|

車輪はAmazonで購入した外径Φ5mm、内径Φ1mm、幅2.5mmのベアリングを使用しました。Amazonではこのような工業用の部品でも結構安く手に入るので重宝しています。通常のルートであれば数倍の値段になると思います。軸は平行ピンh7、Φ1×8を旋盤にてΦ1×7に加工して、両端の板にカシメて取り付ける場合を考えてカシメやすいように0.5mm程度の穴をあけています。今回はピンを打ち込んで結構硬めにはまったので、まだカシメていません。

|

画像3の部品に車輪を取付けたのが画像5です。車輪が傾いて取付けられているのが分かります。車輪の両側には横ずれをできるだけ避けるためにスペーサとしてワッシャを入れています。効果は不明です。

|

画像5の部品をガーダ両端部に取り付けたのが画像6、画像7です。車輪が均等に接触しているかどうかを平面状で転がしてみたり、ガタが無いか確認しましたが、今回製作した5台の内3個ほどは若干のガタが発生していたので、手作業で力を加えて修正をしたところ問題ないレベルとなりました。今後はどの部品がどの工程で反り等の変形が発生したのかを検討する予定です。

|

画像7の車輪軸の断面に穴があいていますが、これは前述したようにカシメ用の穴で、軸が板にしっかり固定されていない場合にはこの部分をカシメる予定でしたが、今回は結構きつく固定されていたのでカシメていません。

|