第3章の1 シリンダーの製作

今回は難関の1つ、シリンダーの製作を行ないます。

設計図ではシリンダー本体は鋳造となっていますが、今回は角材からの削りだしで製作しました。ピストン部は比較的簡単のため、シリンダーの製作にしぼって紹介します。

材料は砲金の角材を材料屋さんから購入します。

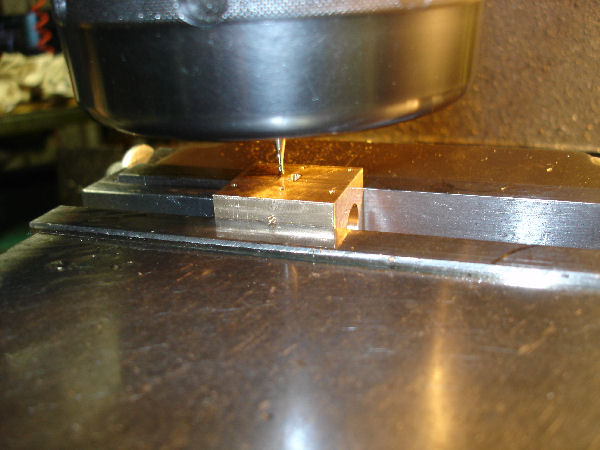

1.まずは角材を必要な寸法(幅30mm、奥行き27mm、高さ23mm)にフライス盤にて仕上げます。

2.シリンダーのボーリングを行ないます。所定位置にセンタ穴をあけてから、11.8mmドリルでリーマー用下穴をあけます。

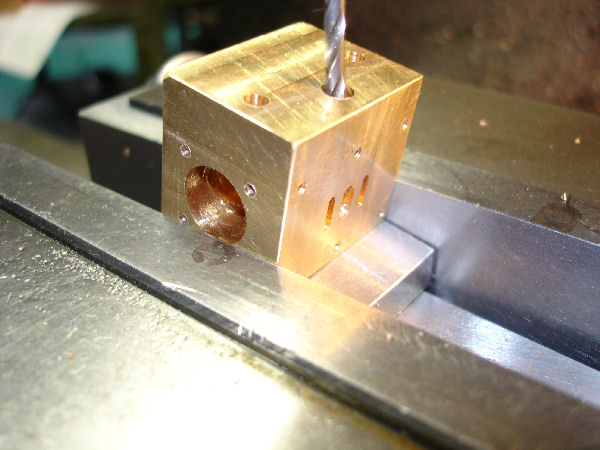

3.シリンダーカバー、蒸気室、主台わく取付け用のタップ下穴をあけます。

4.排気管取付け用のタップ下穴をあけます。

5.1.5mmエンドミルで蒸気口の長穴、3mmエンドミルで排気口の長穴をそれぞれ深さ1.5mmであけます。

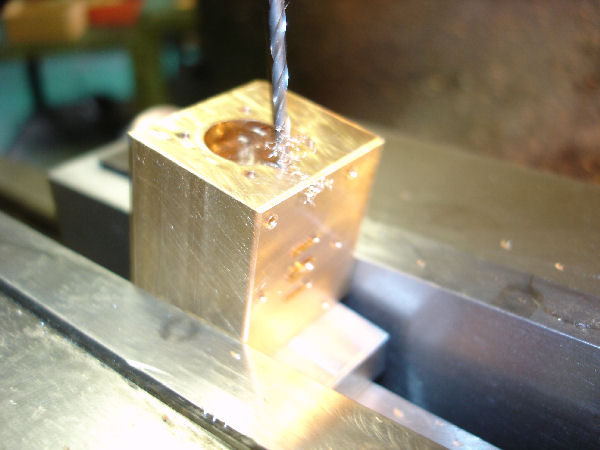

6.排気口から4.5mmドリルで深さ6mm、傾斜させて2.8mmドリル、排気口側から2.8mmドリルして排気通路を作る。写真は傾斜させて2.8mmドリル。

7.シリンダ側から2.2mm間隔で2mmドリル2箇所、12度傾斜させて、蒸気口まであけます。(深くあけすぎるとオシャカになりますので注意!)。シリンダのドリルする部分はあらかじめエンドミルで平らにして、センタ穴をあけておきます。

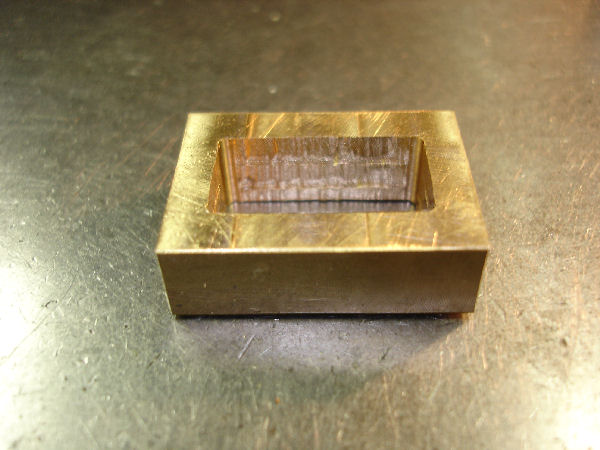

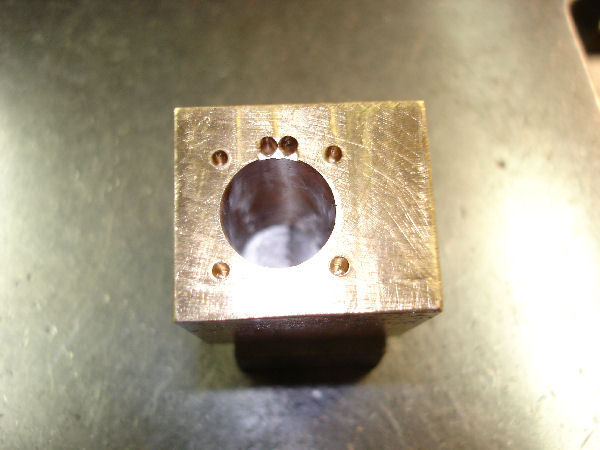

8.下がここまでのシリンダ仕掛品です。この後小さなたがねを使って十分な蒸気口を確保します。

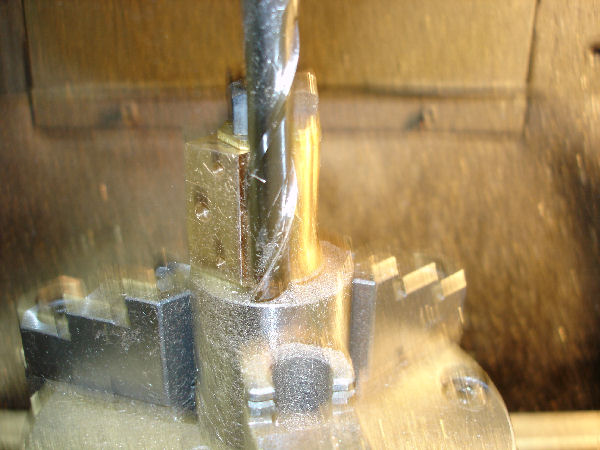

9.シリンダ下部のアールの部分ですが、今回は寸法の精度等は目をつぶって、ロングタイプのエンドミルとインデックステーブルで強引に加工しました。材料が砲金のため何とか削れました。

10.最後にピストン部をハンドリーマーで12mmに仕上げ、タップが必要なところを仕上げて本体は終了です。

11.蒸気室は砲金の角材残りを使い、エンドミルで加工しました。

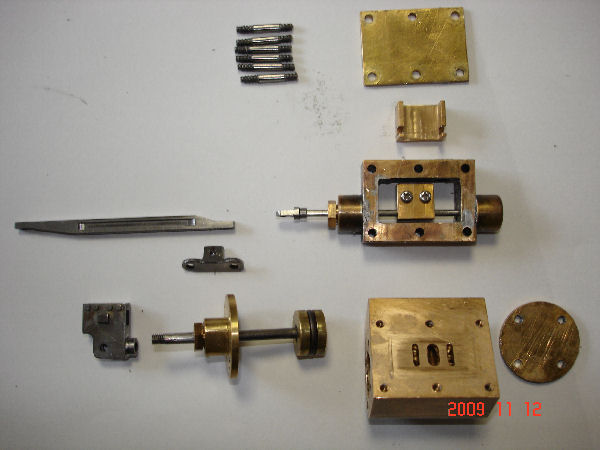

12.その他、ピストン、滑り弁、弁心棒、シリンダーカバー等を製作します。下の写真がシリンダーの分解したものです。上段の左は蒸気室取付け用のスタッドボルト、上段右は蒸気室カバー。

2段目は滑り弁。3段目左は滑り棒(次の章で製作します)、3段目右は蒸気室の組立て後の部品です。内部の2箇所ねじ止めしているものは弁心棒の止め金です。ここに滑り弁をはめて蒸気をコントロールします。蒸気室の両側の丸い弁心棒うけは蒸気室に圧入後はんだで固定しています。シャフトは弁心棒です。この棒の動きで滑り弁を前後に動かします。

滑り棒の下にある小さい部品は滑り弁固定用の金具です。設計図では次に説明する後部シリンダーカバーにねじ止めするように書かれていましたが、真鍮へのねじ止めは強度が不足するのではと思い、別の部品を鉄で製作しました。

4段目は左からクロスヘッド(次の章で紹介します)、グランドニップルがついた後部ピストンカバーとピストン、シリンダー本体、前部ピストンカバーです。

2段目は滑り弁。3段目左は滑り棒(次の章で製作します)、3段目右は蒸気室の組立て後の部品です。内部の2箇所ねじ止めしているものは弁心棒の止め金です。ここに滑り弁をはめて蒸気をコントロールします。蒸気室の両側の丸い弁心棒うけは蒸気室に圧入後はんだで固定しています。シャフトは弁心棒です。この棒の動きで滑り弁を前後に動かします。

滑り棒の下にある小さい部品は滑り弁固定用の金具です。設計図では次に説明する後部シリンダーカバーにねじ止めするように書かれていましたが、真鍮へのねじ止めは強度が不足するのではと思い、別の部品を鉄で製作しました。

4段目は左からクロスヘッド(次の章で紹介します)、グランドニップルがついた後部ピストンカバーとピストン、シリンダー本体、前部ピストンカバーです。

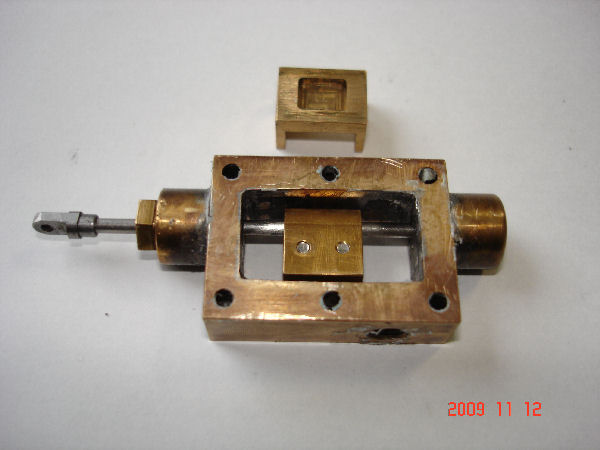

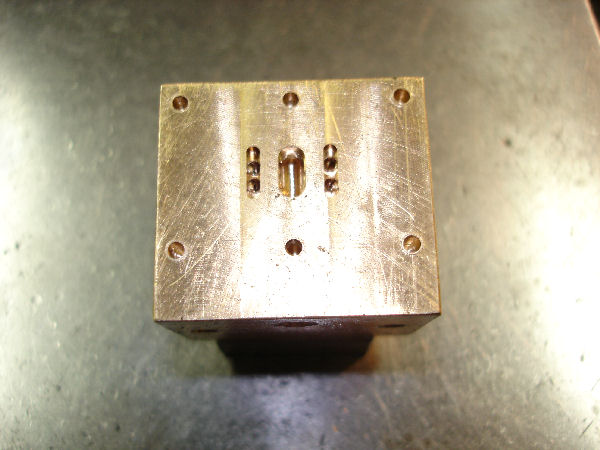

13.蒸気室の裏側は下の写真のようになっています。滑り弁の裏側はシリンダーの上部で摺動し蒸気をコントロールします。シリンダー上部の長穴は真ん中が排気口、両側が蒸気口で、滑り弁により真ん中と左右どちらかの蒸気口がつながり蒸気を排気します。このときもう一方の蒸気口から蒸気が送られます。蒸気写真で右側の蒸気口がピストンを押し出す蒸気口、左側がピストンを引っ張る蒸気口です。(写真ではねじ穴等に何かゴミがついていますが、これはいったん組み込んだ後、分解しましたのでパッキン剤が残っているものです。)

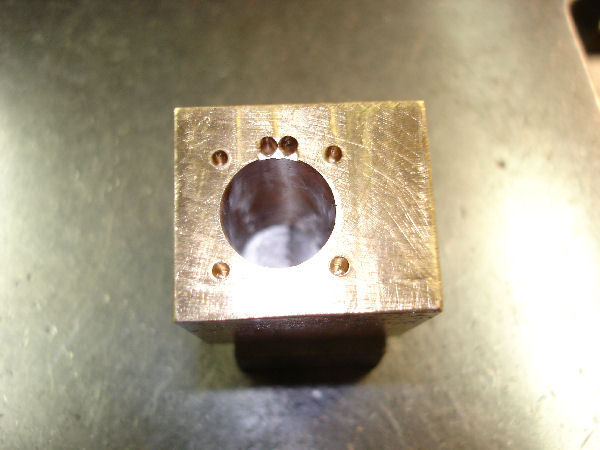

14.下の写真は後部シリンダーカバーです。右側はグランドニップルです。シリンダーカバーは真鍮棒材から一体で製作しました。ピストンロッドが入る部分に黒いリング状のものが見えますが、これはフッ素ゴム製のOリングです。設計図ではグラファイト塗りより紐を巻きつけるように書かれていましたが、今回は変更しています。

15.ピストンについてもグラファイトより紐を巻きつけるように書かれていましたが、Oリングに変更しています。(下の写真参考)